Orta tel kesme: modern üretimde hassasiyet ve verimlilik

2024.11.07

2024.11.07

Sektör haberleri

Sektör haberleri

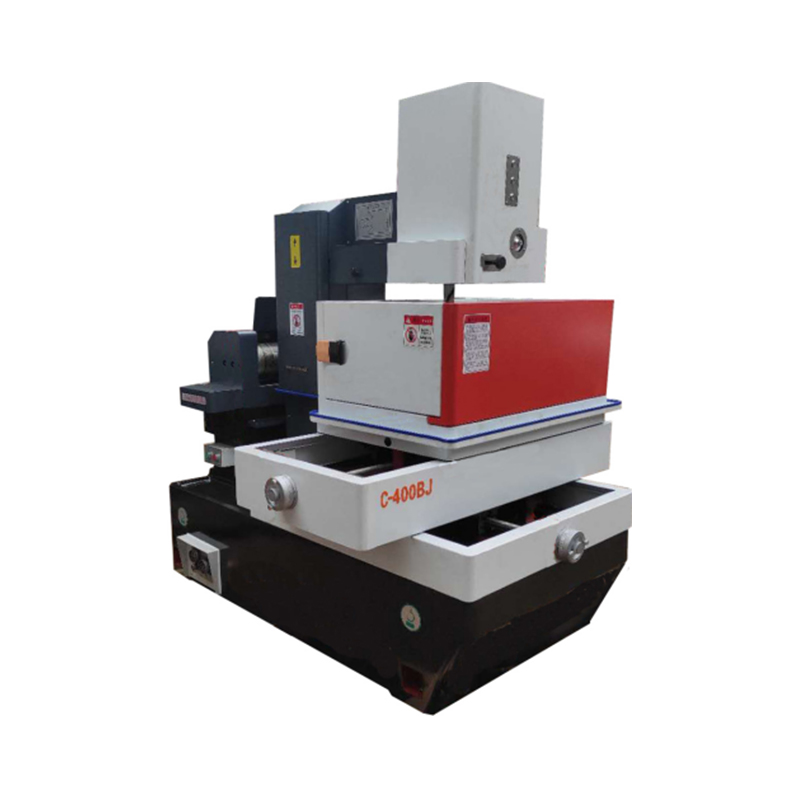

Tel kesimi, özellikle hassasiyet ve doğruluğun çok önemli olduğu endüstrilerde, üretimde kritik bir süreçtir. Bu kategoride en yaygın kullanılan tekniklerden biri orta tel kesimdir. Elektrik deşarj işleme (EDM) kullanımını içeren bu yöntem, çeşitli malzemelerden karmaşık ve yüksek hassasiyetli parçalar üretmek için kullanılır. Özellikle sıkı toleransların ve karmaşık geometrilerin genellikle gerekli olduğu havacılık, otomotiv ve elektronik gibi endüstrilerde yararlıdır.

Orta tel kesme, iletken malzemeleri kesmek için metalik bir tel (genellikle pirinç veya bakır) kullanan belirli bir tel EDM aralığını (elektrik deşarjı işleme) ifade eder. Tel, tipik olarak 0.1 mm ve 0.3 mm çapında, bir dizi elektrik deşarjı uygulanırken, sürekli olarak kesilen malzeme yoluyla beslenir. Deşarjdan elde edilen elektrik enerjisi, malzemeyi hassas bir desende eritir ve araç ve iş parçası arasında doğrudan temas olmadan doğru kesintilere izin verir.

Orta tel kesiminde, işlem, iş parçasının bir dielektrik sıvı banyosuna (genellikle deiyonize su veya yağ) yerleştirildiği batık bir ortamda çalışır. Bu sıvı, kesme işlemi sırasında oluşturulan malzemenin soğumaya ve enkazların çıkarılmasına yardımcı olur, bu da kesintilerin hassas ve malzeme birikiminden arındırılmasını sağlar.

Çalışma ilkesi orta tel kesme kontrollü elektrik deşarjlarına dayanır. İşte sürece genel bir bakış:

İş parçası bir işleme masasına güvenli bir şekilde yerleştirilir ve ince bir metalik tel malzemeden geçirilir. Tel tam olarak konumlandırılmıştır ve iş parçası dielektrik sıvıya daldırılmıştır.

Telden bir dizi elektrik darbesi gönderilir ve malzemeye doğru yönlendirilir. Elektrik akıntısı, temas noktasında malzemenin lokalize erimesine ve buharlaşmasına neden olur. Tel kesme yolu boyunca hareket ettikçe, bu deşarjlar malzemeyi iş parçasından aşırı hassasiyetle uzaklaştırır.

Tel, programlanmış kesme yoluna göre hareket ederek sürekli olarak malzemeden beslenir. Tel, malzeme ile doğrudan fiziksel temas etmez; Aksine, malzemeyi kontrollü kıvılcımlarla "aşındırır".

Dielektrik sıvı süreçte önemli bir rol oynar. Sadece iş parçasını soğutmakla kalmaz ve termal hasarı önler, aynı zamanda kesme işlemi sırasında üretilen enkazları temizlemeye yardımcı olur. Bu, tel kesme işleminin temiz, hassas ve kontaminasyondan arınmış kalmasını sağlar.

Kesme işlemi tamamlandıktan sonra, iş parçası banyodan çıkarılır ve boyutsal doğruluk, yüzey kaplaması ve kalite açısından incelenir. Parçayı daha da hassaslaştırmak için deburring gibi ek bitirme işlemleri yapılabilir.

Orta tel kesme, geleneksel işleme yöntemlerine göre bir dizi önemli avantaj sunarak birçok endüstride tercih edilen bir seçimdir:

Orta tel kesimin en büyük faydalarından biri, son derece yüksek hassasiyet seviyeleri elde etme yeteneğidir. Tel, karmaşık tasarımların, karmaşık geometrilerin ve sıkı toleransların üretilmesine izin veren mikrometre düzeyinde doğrulukla kontrol edilebilir. Bu, havacılık ve elektronik gibi endüstriler için idealdir, burada küçük sapmaların bile maliyetli başarısızlıklara yol açabileceği.

Tel malzemeyle doğrudan temas etmediğinden, iş parçasında minimal mekanik stres veya bozulma vardır. Bu, özellikle geleneksel kesme yöntemleri altında çatlayabilecek veya çözülebilecek kırılgan veya hassas malzemelerle çalışırken önemlidir.

Orta tel kesme, geleneksel işleme teknikleriyle elde edilmesi zor veya imkansız olan karmaşık şekillere ve karmaşık ayrıntılara sahip parçalar üretebilir. Bu, ince iç özelliklere, keskin köşelere ve küçük deliklere sahip parçaları içerir.

Araçların zamanla yıpranması ve telafi gerektirdiği geleneksel kesme yöntemlerinin aksine, tel EDM süreç boyunca tutarlı bir hassasiyet seviyesiyle kesilir. Bu, sık sık ayarlamalar veya takım değiştirme ihtiyacını ortadan kaldırarak süreci daha verimli ve uygun maliyetli hale getirir.

Orta tel kesme, malzeme uyumluluğu açısından çok yönlüdür. Sert metaller, alaşımlar ve kompozit malzemeler dahil olmak üzere çok çeşitli iletken malzemeleri kesmek için kullanılabilir. Bu, titanyum, inconel ve karbür gibi özel malzemelerin kesilmesini gerektiren endüstriler için uygun hale getirir.

İşlem, ısıdan etkilenen minimum bölgelerle temiz, çapaksız kesimler üretir. Bu, hem zaman hem de kaynaklardan tasarruf sağlayarak ek bitirme işlemlerine olan ihtiyacı azaltır.

Orta tel kesimin çok yönlülüğü ve hassasiyeti, çeşitli endüstriler ve uygulamalar için uygun hale getirir. En yaygın uygulamalardan bazıları şunlardır:

Havacılık ve uzay üretiminde, türbin bıçakları, motor parçaları ve gövde bileşenleri gibi son derece ayrıntılı bileşenler oluşturmak için orta tel kesme kullanılır. Sürecin titanyum ve ısıya dayanıklı alaşımlar gibi sert malzemeleri kesme yeteneği, aşırı koşullara dayanması gereken parçalar üretmek için idealdir.

Orta tel kesim, motor bileşenleri, şanzıman parçaları ve kalıplar dahil olmak üzere otomotiv endüstrisi için yüksek hassasiyetli parçalar üretmek için kullanılır. Teknik ayrıca damgalama işlemlerinde kullanılan kalıplar ve yumruklar oluşturmak için de kullanılır.

Elektronik endüstrisinde, orta kablolu kesim genellikle konektörler, terminaller ve basılı devre kartı (PCB) bileşenleri gibi karmaşık geometrilere sahip parçalar üretmek için kullanılır. Yüksek hassasiyet seviyesi, bu küçük, hassas parçaların katı performans standartlarını karşılamasını sağlar.

Orta tel kesme, takım ve kalıp üretiminde hayati bir rol oynar. İşlem, hassas ve karmaşık özellikler gerektiren özel kalıplar, kalıplar ve yumruklar oluşturmak için kullanılır. Sertleştirilmiş çelikleri ve diğer sert malzemeleri kesme yeteneği, tel EDM'yi uzun ömürlü, yüksek performanslı araçlar oluşturmak için bir çözüm haline getirir.

Cerrahi aletler, implantlar ve teşhis araçları gibi tıbbi cihazlar hassas ve temiz kesimler gerektirir. Orta tel kesim, özellikle titanyum, paslanmaz çelik ve kobalt-krom alaşımları gibi biyouyumlu malzemelerle uğraşırken, bu parçaları oluşturmak için idealdir.

Birçok şirket hızlı prototipleme ve düşük hacimli özel üretim için orta tel kesim kullanır. Süreç, kısa sürede yüksek karmaşık olan parçaların üretilmesine izin vererek yeni tasarımları ve kavramları test etmek için idealdir. .